多材质洗手液包装

星期四, 四月 17, 2025 - 02:57

E-Multi ,快速、经济高效地提升产能,以满足不断增长的需求。

哈格莱特纳清洁国际有限公司(Hagleitner Hygiene International GmbH)成立于 1971 年,一直专注于创新型清洁解决方案。

哈格莱特纳清洁国际有限公司(Hagleitner Hygiene International GmbH)成立于 1971 年,一直专注于创新型清洁解决方案。

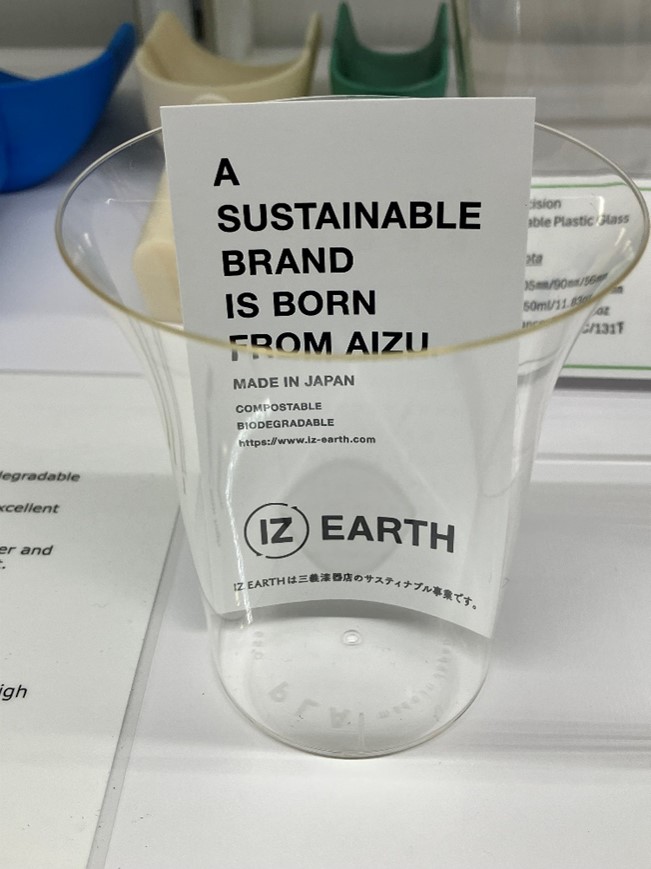

PlantSwitch的宗旨是用植物取代所有基于石油的一次性塑料。

注塑成型:一团塑料粒子进入,几分钟后一个成型零件出来。看起来很简单,但是在这之间究竟发生了什么,以及如何优化这个过程来为您的操作创造价值?在注塑机料筒和热流道中发生的情况会显著影响您的成型效率和质量。

在最新一期的《塑料技术》杂志上,Milacron的首席技术官Bruce Catoen讨论了如何识别改进熔体生成、输送和控制过程的方法,从而使您的操作最终可以在包装盒中放入更多好的零件。