了解热流道加热器的技术差异–喷嘴

所有热流道系统都需要一个热源才能按设计运行,但并非所有热流道系统都使用相同的加热方法。热流道系统使用的加热器技术类型会显著影响成型性能、零件质量和系统成本。没有适用于每种情况的理想加热器方法,每种方法各有优缺点,但说明它们之间的差异可能会帮助您更深入地了解热流道系统,并为您下次购买提供更多的见解。 某些热流道系统可能会使用多种加热方法,具体取决于系统的组件和成型应用,但出于本讨论的目的,我们将重点介绍喷嘴加热器元件。

喷嘴加热方法主要有嵌入式热源(钎焊)或外部热源(套管和线圈)。选择合适的加热器元件总是性能、可靠性和成本(初始投资和运行)的仔细平衡。同时,还对许多因素进行了权衡,包括工业、模具设计、零件变量和生产要求。

嵌入式热源

嵌入式加热器通常适用于长度 小于 500 mm的喷嘴(例外情况除外)。

- 通过计算机辅助工程(CAE)分析以改善加热结构,提高了优化的灵活性

- 比外部热源的传热效率更高(接触面积更大)

- 不会转移防止影响生产质量的冷点

- 有助于保护加热元件免受物理损坏

焊接加热丝

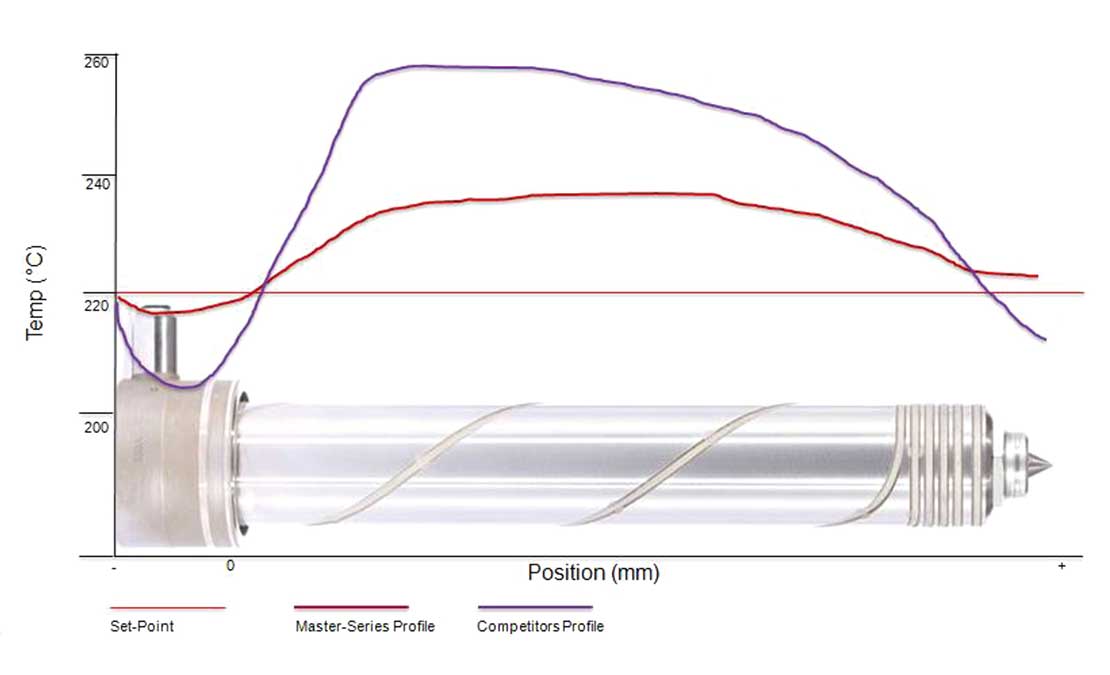

焊接加热丝通常提供最佳的性能和可靠性,使其成为实现最高成型产品质量和长期生产的理想选择。使用先进的CAE分析,可对加热器通道进行定制,优化每个喷嘴的热分布,以实现无与伦比的精度。其结果是通过提高每次注塑之间的一致性提高了成型产品质量。

焊接加热丝通常提供最佳的性能和可靠性,使其成为实现最高成型产品质量和长期生产的理想选择。使用先进的CAE分析,可对加热器通道进行定制,优化每个喷嘴的热分布,以实现无与伦比的精度。其结果是通过提高每次注塑之间的一致性提高了成型产品质量。

钎焊还完全消除了任何可能通过电弧导致加热器故障的气隙。焊接加热丝通常比其他加热元件具有更高的质量标准,因此故障率非常低。它们的使用寿命超过10年,具有延长模具寿命的能力。 虽然钎焊式加热丝需要较高的初始投资,但这通常会被高质量的零件生产所抵消,还消除了加热器的更换成本并最大程度地减少了停机时间。除了零件质量,型腔越高,生产运行时间越长,对钎焊加热丝进行投资就越有意义。

外部加热器

外部加热器 (套管和线圈)通常是长度大于500 mm喷嘴的理想选择(例外情况除外)。

- 降低成本,实现更经济的系统定价

- 能够在较长长度的喷嘴上最多堆叠3个加热器,以增强对多个区域的温度控制(难以精确控制单个区域的长喷嘴-变化太多)

- 更高的标准化,便于全球从多个来源获取备件

加热器套筒

作为外部热源,加热套筒是将加热器元件嵌入其中的套筒。这些套管在喷嘴嘴芯上滑动,并在喷嘴尖端用定位器(定位销或卡簧)固定在适当的位置。然后对套筒全长进行加热,以帮助最大程度的热传递。虽然不如钎焊元件理想,但它们提供了优化的元件通道,通常在典型应用(大型汽车零件)下比传统的加热器线圈性能更好。

另外,由于加热元件嵌入在套筒中,因此获得了更均匀的热量分布,并且消除了与更换相关的任何问题。 在现场更换加热元件,特别是在较长的喷嘴上,是相当快捷和容易的,因为一旦卸下固定器,套筒就会从喷嘴芯上滑落。

加热线圈(传统)

由于其极低的初始成本和广泛的全球可用性,加热线圈通常是任何类型热流道系统中最流行的加热元件。由于易于更换备件,这使它们成为经济型热流道系统的理想选择。一般来说,加热线圈适用于生产简单成本敏感零件或生产运行受限的低型腔热流道系统,或者由于温区多(汽车应用)而需要延长喷嘴长度的热流道系统。如果在较长的喷嘴上使用,它们可能会更难安装/拆卸,因为它们会紧紧缠绕在喷嘴上,因此不会像加热套筒那样滑落。

由于其极低的初始成本和广泛的全球可用性,加热线圈通常是任何类型热流道系统中最流行的加热元件。由于易于更换备件,这使它们成为经济型热流道系统的理想选择。一般来说,加热线圈适用于生产简单成本敏感零件或生产运行受限的低型腔热流道系统,或者由于温区多(汽车应用)而需要延长喷嘴长度的热流道系统。如果在较长的喷嘴上使用,它们可能会更难安装/拆卸,因为它们会紧紧缠绕在喷嘴上,因此不会像加热套筒那样滑落。

由于这些元件直接安装在喷嘴芯的顶部,它们的工作接触面积非常有限,这限制了传热效率,需要更多的能量才能工作。由于标准现成组件不可能进行优化,因此热轮廓通常更难控制,并且由于热不一致而具有最不精确的热轮廓。因为加热带不能像嵌入元件那样贯穿喷嘴的整个长度,所以浇口区域的温度可能没有喷嘴体那么高。

根据制造商的不同,加热器线圈可能还需要更大的切口以适应其外部设计,有时还需要更大的端子和夹紧机构。此外,在所有加热器类型中,它们的使用寿命通常最短,通常需要在1-3年内更换,因此备件和停机成本可以很快消耗掉最初较低价格所节省的前期成本。

自1963年以来,Mold-Masters一直制造业界领先的热流道和温度控制系统。Mold-Masters设计、制造并支持各种热流道产品,包括热流道系统,温度控制器,热半模部和浇口技术。

*本文中的内容仅用作一般指南。热流道制造商在如何实施每种类型的加热元件方面可能存在显著差异。请向您的热流道供应商咨询更多细节。