La industria del envasado se define por envases innovadores y exclusivos para artículos nicho que destacan entre sus competidores y llegan al mercado rápidamente a un costo asequible. Las aplicaciones más comunes incluyen desde pequeños envases etiquetados en molde hasta grandes cubos, tarros de cosméticos, cápsulas de café de un solo uso y mucho más.

Requisitos

- El peso de las piezas oscila entre 15 g y 500 g (típico)

- Diseños de paredes delgadas y gruesas

- Altas presiones de inyección

- Relaciones L/T agresivas

- Tiempos de ciclo rápidos

- Baja cavitación

- Alta productividad

- Alta confiabilidad

- Prolongación de la vida útil, la frescura y el sabor de los productos

- Opciones de diferenciación de diseño

- Sostenibilidad (bioresinas y PCR)

Resinas comunes

Soluciones MM

Estudios de casos

Empaque de desinfectante de manos multimaterial

AUMENTE RÁPIDA Y ECONÓMICAMENTE SU CAPACIDAD PARA SATISFACER LA CRECIENTE DEMANDA CON E-MULTI.

Fundada en 1971, Hagleitner Hygiene International GmbH se ha especializado en soluciones de higiene innovadoras. Su gama de productos abarca desde dispensadores de jabón y desinfectantes hasta sistemas de dosificación para sistemas de lavado y aclarado, pasando por productos de limpieza altamente eficaces. La empresa familiar fabrica todos los productos en sí. La sede de Zell am See, al sur de Salzburgo, combina la producción químico-técnica, el acabado del papel y la transformación de plásticos.

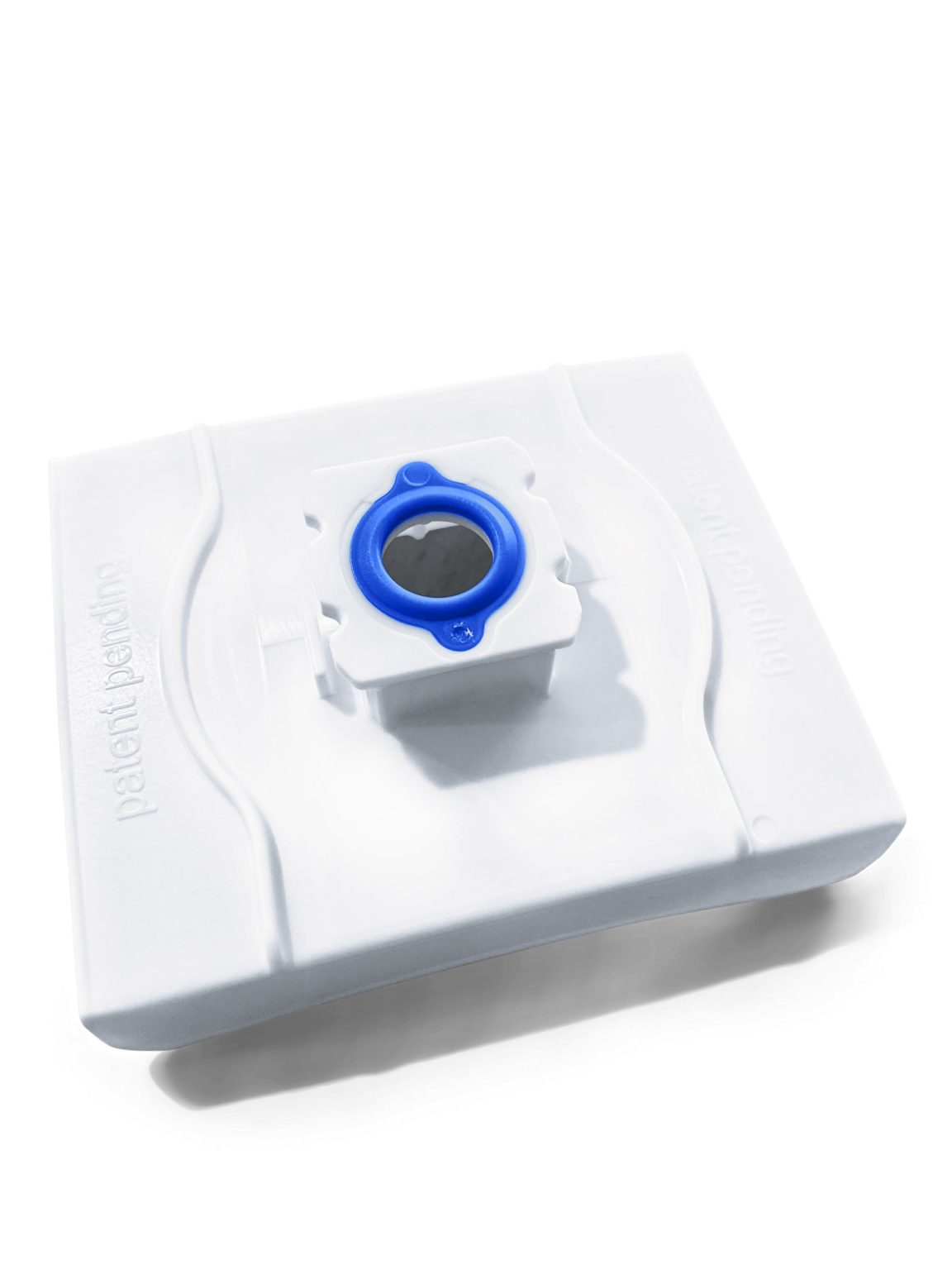

Los desinfectantes de manos han sido uno de los productos más populares desde el inicio de la pandemia de la coronavirus. Los dispensadores no solo son estándares en hospitales y centros asistenciales, sino también en muchos entornos públicos, minoristas y de oficinas. Las empresas ofrecen desinfectantes a sus empleados y visitantes como medida para ayudar a prevenir la propagación de la COVID-19. Para poder rellenar rápida y fácilmente los dispensadores sin contacto, Hagleitner ha desarrollado "bolsas de vacío" de recambio. Estos empaques de recambio constan cada uno de una bolsa tubular y una pieza adaptadora con cierre integrado. Introducido en el dispensador boca abajo, el cierre se abre automáticamente.

Los desinfectantes de manos han sido uno de los productos más populares desde el inicio de la pandemia de la coronavirus. Los dispensadores no solo son estándares en hospitales y centros asistenciales, sino también en muchos entornos públicos, minoristas y de oficinas. Las empresas ofrecen desinfectantes a sus empleados y visitantes como medida para ayudar a prevenir la propagación de la COVID-19. Para poder rellenar rápida y fácilmente los dispensadores sin contacto, Hagleitner ha desarrollado "bolsas de vacío" de recambio. Estos empaques de recambio constan cada uno de una bolsa tubular y una pieza adaptadora con cierre integrado. Introducido en el dispensador boca abajo, el cierre se abre automáticamente.

La pieza adaptadora, que incorpora una junta integrada, se fabrica mediante un proceso de moldeo por inyección de dos componentes en un molde giratorio 4+4. En primer lugar, se inyectan las placas de hombro de polipropileno blanco y, tras el giro de la herramienta, se inyecta directamente sobre la pieza la junta de TPE azul. Antes de la COVID-19, Hagleitner producía 10,000 empaques de relleno al día en una sola máquina (20 h/5 días).

Para atender los pedidos, que se dispararon, el especialista austriaco en higiene tuvo que duplicar con creces su volumen de producción en menos de una semana. No había forma de satisfacer el aumento de la demanda simplemente incrementando la producción en la célula de moldeo existente, por lo que era necesario poner en marcha una segunda célula de moldeo. Este récord de velocidad de implementación fue posible, en parte, gracias a la unidad de inyección auxiliar E-Multi de Mold-Masters, que les permitió convertir una de sus máquinas existentes de inyección única a esta aplicación multimaterial. Casi de la noche a la mañana, la producción aumentó a 15,000 unidades por día (24 h/7 días) con estas dos células de moldeo.

Hans-Jürgen Landl de Hagleitner declaró que la cooperación con Mold-Masters es excelente, especialmente con los representantes locales de Austria. “Esta es realmente una asociación vivida”.

La unidad de inyección auxiliar E-Multi de Mold-Masters es una plataforma probada, utilizada globalmente, que convierte de manera fácil y económica cualquier máquina de inyección en capacidades multimaterial. Puede instalarse horizontal, vertical o en cualquier posición intermedia. También es compatible con una amplia gama de materiales termoplásticos y LSR. Como se alimenta eléctricamente, mantiene un entorno de trabajo mucho más compacto que las alternativas hidráulicas y sus servomotores permiten que la producción sea altamente precisa, repetible y confiable. También tienen la capacidad de utilizarse en toda una instalación de producción o enviarse de una ubicación a otra con relativa facilidad. Hagleitner ya utilizaba varias unidades E-Multi en sus células existentes durante años, por lo que ya estaban familiarizados con todos los beneficios. Aunque los E-Multi se han suministrado en tan solo 5 semanas (mucho más rápido que una nueva máquina de inyección), obtener uno en una semana cuando no están listos para usar, planteaba su propio desafío.

A crédito de la sólida red de socios de Hagleitner, se dieron cuenta de que su proveedor (que les suministró envases y botellas durante muchos años) tenía unidades E-Multi idénticas en sus propias plantas. Trabajando juntos, el proveedor envió este equipo para que se llevara a cabo la conversión. Hagleitner llevó su molde de respaldo duplicado a la producción de tiempo completo como parte de la segunda celda. El resto es historia. En solo unos días, la producción aumentó a 15,000 unidades por día (24/7) con estas dos células de moldeo.

Con el E-Multi, somos más flexibles que con una segunda unidad de inyección fija en la máquina de moldeo por inyección y también se puede integrar rápidamente en cualquier otra máquina de moldeo por inyección. El requisito necesario para esto es, por supuesto, el equipo adecuado con la interfaz correspondiente. - Hans-Jürgen Landl, Hagleitner

Este es uno de los muchos ejemplos de cómo se aprovecharon las ventajas de los productos Mold-Masters para lograr lo que sería imposible para los demás. Mold-Masters se enorgullece de que nuestros clientes puedan utilizar nuestros productos como parte de su solución para la lucha global contra la COVID-19.

Si necesita una solución similar, no dude en comunicarse con Mold-Masters hoy mismo https://www.moldmasters.com/form/contact-us

Cierre complejo estilo caja

OPTIMIZAR LA PRODUCCIÓN PARA MAXIMIZAR LA PRODUCTIVIDAD CON E-MULTI

"La precisión del peso del disparo y la repetibilidad de la E-Multi fue un componente crítico para el éxito de esta aplicación",

- Roberto Silla, presidente de EasyPlast (UE)

EasyPlast, una empresa con sede en Europa, ha fabricado moldes y plásticos moldeados desde 1994. Se especializa en moldes de múltiples cavidades para productos de consumo y en piezas de moldeo en PP, LDPE, HDPE y LLDPE. Los componentes disponibles incluyen tapas, cápsulas, dispensadores, casquillos, artículos médicos, artículos para el hogar, empaques y más. La compañía fabrica más de mil millones de artículos moldeados cada año. EasyPlast se enorgullece de crear productos de la más alta calidad para mercados nacionales e internacionales.

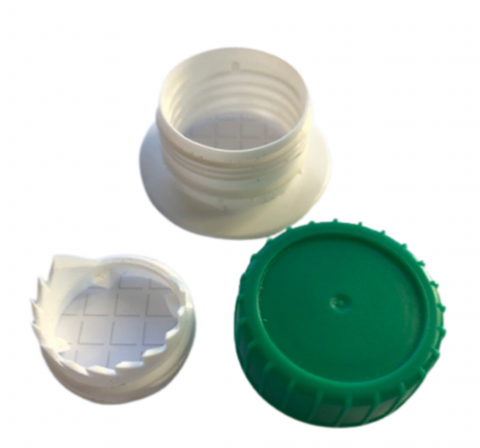

EasyPlast producía un complejo cierre estilo caja (tapa roscada HDPE de 3 componentes, 2 colores). El proceso actual implicó moldear cada componente en 3

células distintas con 3 moldes distintos. Este diseño de cierre específico incorpora un elemento de corte que abre el sello de aluminio una vez que el consumidor abre el cierre.

Como parte de este proceso, desde los moldes se retiran por robot hasta una plantilla de ensamble donde las tapas finalmente se expulsan completamente ensambladas.

EasyPlast esperaba mejorar el proceso de fabricación para mejorar la productividad, la eficiencia generales y reducir el costo de las piezas al:

- minimizar el uso del equipo y la mano de obra

- mejorar la calidad de las piezas

- reducir el tiempo del ciclo (y la manipulación)

- ahorrar espacio en el piso

EasyPlast había desarrollado un exclusivo molde familiar de triple pila 24+24+24 y, en última instancia, patentó la tecnología. Como componente de esta solución, se utilizó una unidad de inyección auxiliar E-Multi (EM4) y un controlador para inyectar el componente con el segundo color.

La unidad E-multi se montó en una configuración horizontal casi paralela a la prensa (ángulo de 15°) utilizando un soporte de piso. La unidad E-Multi fue seleccionada por sus capacidades de inyección de precisión, repetibilidad, confiabilidad y capacidad de disparo.

El cliente estima que el tiempo para completar el proceso de inyección y ensamble se ha reducido en aproximadamente 50 % como resultado de este nuevo sistema. La contracción se produce en las tres piezas de manera uniforme tras el ensamble, lo que da lugar a tolerancias extremadamente altas y a una excelente calidad de las piezas. Como resultado de minimizar los requisitos de manipulación después del moldeo, la tasa de desechos se redujo hasta en 75 % (fue de 2 %, ahora de 0.5 a 1 %). En general, el cliente informa que este nuevo proceso ha permitido reducir los costos de las piezas en aproximadamente 40 % y predice ahorros anuales de al menos 100,000 EUR. El cliente atribuye estos ahorros al proceso más eficiente (habilitado por E-Multi y el diseño de molde especial) que requiere 1 persona menos, 2 máquinas de moldeo menos, menos equipo de enfriamiento, menores tiempos de producción, menores tiempos de ensamble, menor tasa de desperdicio y menor consumo de energía.

Además, EasyPlast espera mejorar aún más los tiempos de ciclo ya que E-Multi no se ha utilizado hasta su límite de rendimiento completo (no es el cuello de botella en el proceso de producción). El controlador también se prefiere por su interfaz, facilidad de uso e instalación.

El cliente estaba muy contento con la unidad ya que está funcionando muy bien. Hay planes de pedir otra unidad para un proyecto futuro (similar).

Si necesita una solución similar, no dude en comunicarse con Mold-Masters hoy mismo https://www.moldmasters.com/form/contact-us