Diferencias entre las tecnologías de calentamiento de canales calientes – Boquillas

Todos los sistemas de canal caliente necesitan una fuente de calor para funcionar según lo previsto. Sin embargo, no todos los sistemas de canal caliente utilizan los mismos métodos de calentamiento. El tipo de tecnología de calentamiento que utilice su sistema de canal caliente puede afectar significativamente al rendimiento del moldeo, a la calidad de las piezas y al costo del sistema. No existe ningún método de calentamiento que sea ideal para todas las situaciones y cada uno tiene sus propios pros y contras, pero ilustrar sus diferencias puede ayudarle a comprender un poco mejor su sistema de canal caliente y darle una idea más clara sobre su próxima compra. Algunos sistemas de canal caliente pueden utilizar una mezcla de métodos de calefacción en función de los componentes del sistema y de la aplicación pero, para los fines de este análisis, nos centraremos en los elementos de calefacción de boquillas.

Los principales tipos de métodos de calentamiento de boquillas incluyen fuentes de calor empotradas (soldadura) o fuentes de calor externas (manguitos y bobinas). Seleccionar el elemento de calefacción adecuado es siempre un cuidadoso equilibrio entre rendimiento, confiabilidad y costo (tanto de inversión inicial como de operación). También se sopesan muchos factores, como la industria, el diseño del molde, las variables de la pieza y los requisitos de producción.

FUENTES DE CALOR INCORPORADAS

Los calentadores incorporados generalmente son ideales para boquillas con longitudes inferiores a 500 mm (con excepciones).

- Mayor flexibilidad de optimización mediante análisis de ingeniería asistida por computadora (CAE) para mejorar el perfil térmico

- Mayor eficiencia de transferencia de calor que las fuentes de calor externas (área de contacto más alta)

- No se desplaza, lo que evita puntos fríos que afectarían a la calidad de la producción

- Ayuda a proteger los elementos de daños físicos

Calentadores soldados

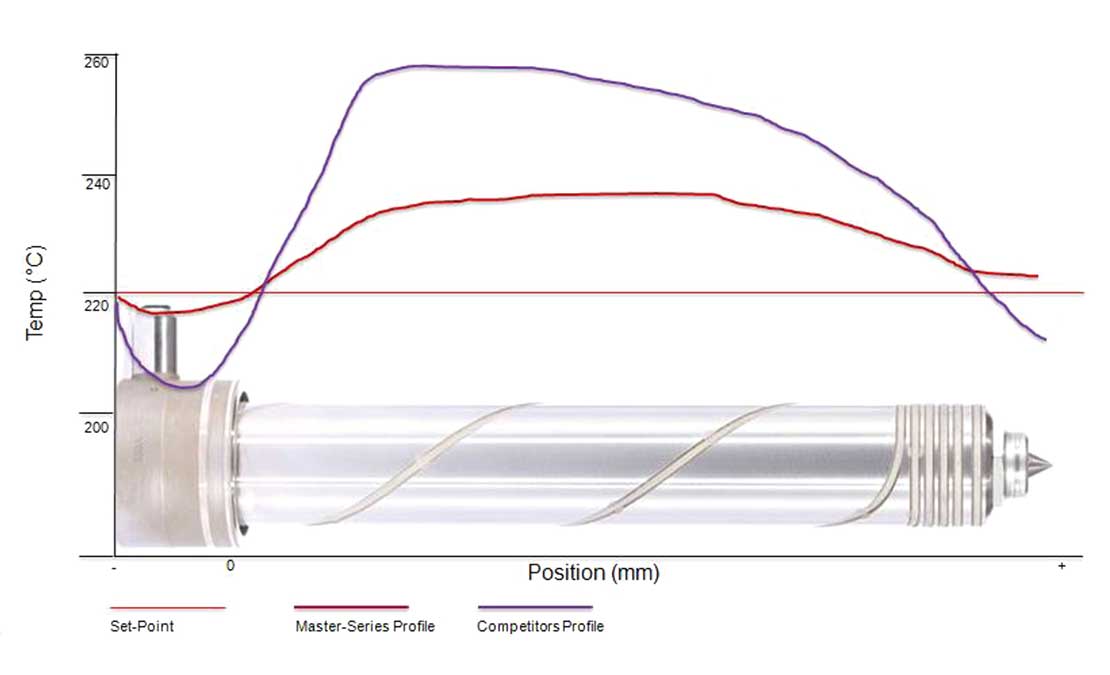

Los calentadores soldados generalmente ofrecen el mejor rendimiento y confiabilidad, lo que los hace ideales para lograr la más alta calidad de pieza moldeada y producción a largo plazo. Mediante un avanzado análisis CAE, los canales del calentador se adaptan para optimizar el perfil térmico de cada boquilla y conseguir una precisión insuperable. El resultado es una calidad superior de las piezas gracias a una mayor uniformidad de disparo a disparo y de gota a gota.

Los calentadores soldados generalmente ofrecen el mejor rendimiento y confiabilidad, lo que los hace ideales para lograr la más alta calidad de pieza moldeada y producción a largo plazo. Mediante un avanzado análisis CAE, los canales del calentador se adaptan para optimizar el perfil térmico de cada boquilla y conseguir una precisión insuperable. El resultado es una calidad superior de las piezas gracias a una mayor uniformidad de disparo a disparo y de gota a gota.

La soldadura fuerte también elimina por completo los espacios de aire que pueden provocar fallos en el calentador por la formación de arcos eléctricos. Los calentadores soldados suelen fabricarse con estándares de calidad más estrictos que otros calentadores y, por tanto, tienen un índice de averías muy bajo. Con una vida útil capaz de superar los 10 años, tienen la capacidad de durar más que la vida del molde. Aunque los calentadores soldados requieren una mayor inversión inicial, normalmente se compensa con una producción de piezas de mayor calidad, la eliminación de los costos de remplazo del calentador y tiempo de inactividad mínimo. Dejando a un lado la calidad de las piezas, cuanto mayor sea la cavitación y más larga la tirada de producción, más sentido tiene invertir en calentadores soldados.

FUENTES DE CALOR EXTERNO

Los calentadores externos (mangas y bobinas) generalmente son ideales para boquillas con longitudes superiores a 500 mm (con excepciones).

- Menor costo para un precio más económico del sistema

- Posibilidad de apilar hasta 3 calentadores en boquillas de mayor longitud para mejorar el control de la temperatura de varias zonas (es difícil controlar con precisión una boquilla larga con una sola zona, ya que hay demasiadas variaciones)

- Mayor estandarización que permite un fácil acceso global a piezas de repuesto de múltiples fuentes

Manguitos de calefacción

Como fuente de calor externa, los manguitos de calefacción son manguitos con elementos de calefacción incrustados. Estos manguitos se deslizan sobre el núcleo de una boquilla, se fijan en su lugar con un retenedor (pasador o circlip) en la punta de la boquilla y toda la longitud del manguito se calienta para ayudar a maximizar la transferencia de calor. Aunque no son tan ideales como los elementos soldados, ofrecen canales de elementos optimizados que, por lo general, funcionan mejor que las bobinas de calefacción tradicionales dada la aplicación típica (piezas grandes-automotriz).

Además, como los elementos están incrustados en los manguitos, se consigue un perfil térmico más uniforme y se elimina cualquier problema asociado al desplazamiento. El reemplazo de los elementos de calefacción en el sitio, especialmente en las boquillas más largas, es bastante rápida y sencilla ya que los manguitos simplemente se deslizan fuera del núcleo de la boquilla una vez retirado el retén.

Bobinas del calentador (tradicional)

Los serpentines de calefacción suelen ser el elemento de calefacción más popular de cualquier tipo de sistema de canal caliente debido a su costo inicial muy bajo y a su amplia disponibilidad en todo el mundo. Esto las hace ideales para crear sistemas de canal caliente económicos con piezas de repuesto fáciles de conseguir. En términos generales, las bobinas de calentamiento son ideales para sistemas de canal caliente de baja cavitación que producen piezas sencillas sensibles a los costos y/o series de producción limitadas o sistemas de canal caliente con longitudes de boquilla extendidas que se benefician de tener múltiples zonas (automotriz). Cuando se utilizan en boquillas más largas pueden ser más difíciles de instalar/quitar ya que se pueden enrollar firmemente alrededor de la boquilla para que no se deslicen como los manguitos de la banda de calefacción.

Los serpentines de calefacción suelen ser el elemento de calefacción más popular de cualquier tipo de sistema de canal caliente debido a su costo inicial muy bajo y a su amplia disponibilidad en todo el mundo. Esto las hace ideales para crear sistemas de canal caliente económicos con piezas de repuesto fáciles de conseguir. En términos generales, las bobinas de calentamiento son ideales para sistemas de canal caliente de baja cavitación que producen piezas sencillas sensibles a los costos y/o series de producción limitadas o sistemas de canal caliente con longitudes de boquilla extendidas que se benefician de tener múltiples zonas (automotriz). Cuando se utilizan en boquillas más largas pueden ser más difíciles de instalar/quitar ya que se pueden enrollar firmemente alrededor de la boquilla para que no se deslicen como los manguitos de la banda de calefacción.

Dado que estos elementos se instalan directamente sobre el núcleo de la boquilla, funcionan con una superficie de contacto muy limitada que restringe la eficacia de la transferencia de calor y requiere más energía para funcionar. Dado que no es posible la optimización con componentes estándares, el perfil térmico suele ser más difícil de controlar y presenta los perfiles térmicos menos precisos debido a las inconsistencias térmicas. La temperatura de la zona de la compuerta puede no ser tan caliente como la del cuerpo, ya que la banda de calefacción no puede recorrer toda la longitud de la boquilla como pueden hacerlo los elementos empotrados.

Dependiendo del fabricante, las bobinas del calentador también pueden requerir recortes más grandes para acomodar su diseño externo y, a veces, extremos terminales y mecanismos de sujeción más grandes. Además, suelen tener la vida útil más corta de todos los tipos de calentadores y normalmente hay que reemplazarlos en un plazo de 1 a 3 años, por lo que los costos de las piezas de repuesto y los tiempos de inactividad pueden acabar rápidamente con cualquier ahorro inicial derivado del bajo costo inicial del sistema.

Mold-Masters lleva fabricando los sistemas de canal caliente y control de temperatura líderes del sector desde 1963. Mold-Masters diseña, fabrica y da soporte a una gama completa de productos de canal caliente, incluyendo sistemas de canal caliente, controladores de temperatura, mitades calientes y tecnologías de inyección.

*El contenido de este artículo debe usarse únicamente como una pauta general. Los fabricantes de canal caliente pueden tener diferencias significativas en la forma de implementar cada tipo de elemento de calefacción. Hable con su proveedor de canal caliente para obtener más detalles.